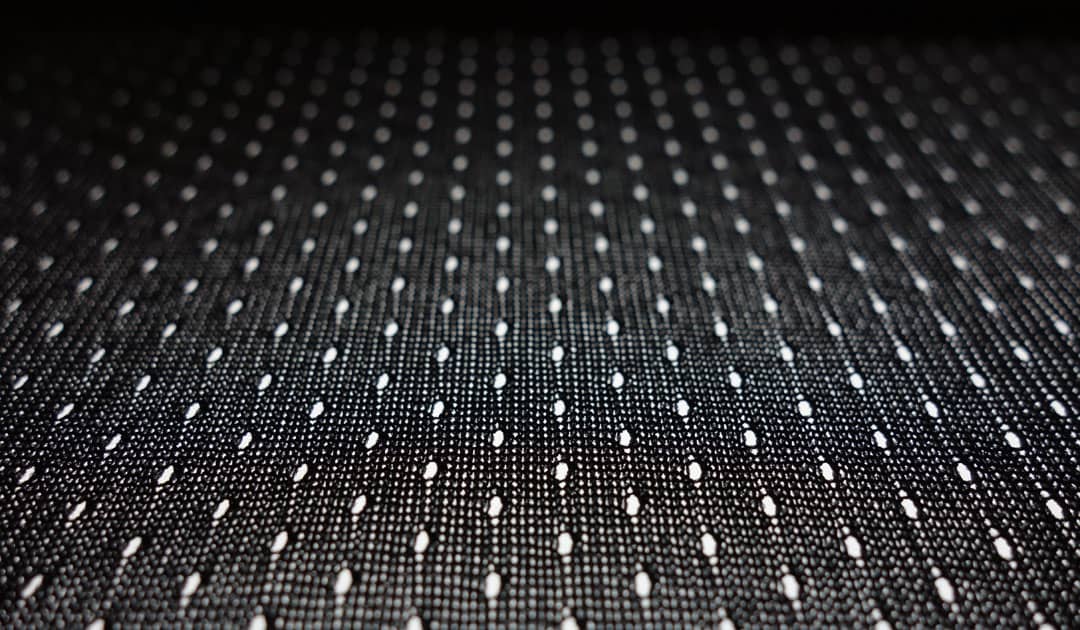

その見た目から、ファイントラックのアミアミ、すけすけアンダー・・・いろんな呼ばれ方をされるスキンメッシュですが、その通り、無数に孔の空いたメッシュ地が目を引きます。

この孔は、登山中の汗が自ずと抜けていくための「汗の通り道」。肌をドライに保つための重要な機能を担っています。

連載「スキンメッシュ開発の現場から」第1弾は、メッシュの孔の物語。この孔に、どんなヒミツが隠されているのでしょう?

※スキンメッシュ®は2020年春にリニューアルし、「ドライレイヤー®ベーシック」に名称変更しました。

数ミリのピッチで整然と並ぶ孔。よく見ると、中が貫通しています。

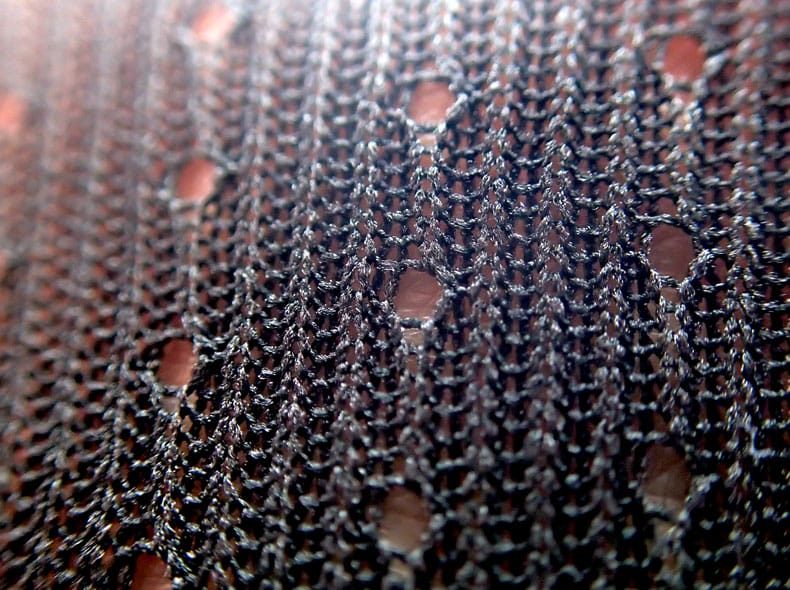

これは貫通メッシュと呼ばれます。丸編みニットでは、孔の中に数本の糸が走るのが一般的。ですがスキンメッシュ®の孔は横切る糸が1本もなく貫通。かなり稀有な構造と言えます。

これは、汗を通すため。そして、上に着たベースレイヤーの毛羽が、汗に触れて吸い上げるきっかけを増やすため。

「汗の抜けを妨げないために、どうしても貫通している必要があった」と開発者の金山洋太郎は言います。

この貫通メッシュは、昭和の高度成長期によく用いられた丸編みローゲージニットの技術を用いて創られています。古い女性用の肌着にあった、孔のドットで描いたダイヤや花の模様を記憶する人ならピンとくるでしょうか。

いまではほとんど途絶えてしまい、編機を製造するメーカーすらない。時代に取り残された古い技術が、最先端の登山用アンダーウエアに応用されているのは、ちょっとした驚きかもしれません。

開発当初、周囲では「時代遅れ」「いまどきなぜ?」と驚く人もいたようですが、すべては「汗の通り道」を創るためでした。

このメッシュ生地の開発をともに手がけたのは、大阪に本社を構える「ユニチカトレーディング」。技術開発者であり当時finetrackの担当営業だった田中潤氏は、14年前の開発時を振り返ります。

「生地の開発は、これに似たものを、こんな編地で、という風に見本を手にしながら話が始まるのが普通なんですが、finetrackさんの場合は一切見本がない。スキンメッシュ®の開発も何もないところから始まりました。イメージをすり合わせるため何度も会って話して、実現するための方法を探るんです」。

ニット加工所とのネットワークを持つ日本有数の歴史ある合繊メーカー、その中で特にスポーツ用ニット開発を専門とする田中氏との共同作業は、スキンメッシュ®の誕生を後押ししました。

「汗の抜けやすさを考えてたどり着いたのが、この古い技術でした。ちょうど、お付き合いのあるニット加工所に、貫通メッシュが編める古い機械が残っていたんです」。

(極薄の貫通メッシュ生地は、最新の編機では編むことができない)

(倉庫に眠っていた機械を引っ張り出して増産にこぎつけたことも)

まるで骨董のようになった機械を探し出し、メンテナンスし、試験生地が編みあがりました。生地が届くと、試作品を創り、山で着てテストし、フィードバックをする。孔の大きさ、ピッチ、生地の薄さ・・・「汗の通り道」を探る二人三脚はおよそ1年間にわたって続きました。

試行錯誤の中でfinetrackがこだわったのは、山での実着用テストでした。世の中にないものを創るときには、基準となる数値も試験方法もありません。山で着てみてどうか、自分たちで試すことの地道な積み重ねを何より重要視しました。

田中氏が面白いエピソードを披露してくれました。

「生地供給メーカーとしては、汗が抜けるかを科学的に実証したいので、生地片を使ってラボでテストを行いました・・・が、なかなか成功しない。心配になって金山社長に話すと、『シャツにして着るとちゃんと汗が抜けている。大丈夫!』と全く気にされないんですよ」。

アイデアを形にする古くて新しい日本の技術、そして山ヤとしての現場感覚が、汗を通す貫通メッシュの孔を形づくったのです。

日本の伝統ある繊維技術がスキンメッシュ®の誕生を支えた(写真は京都府宇治市のユニチカ中央研究所)

※スキンメッシュ®は2020年春にリニューアルし、「ドライレイヤー®ベーシック」に名称変更しました。